甘晓华院士:航空发动机高温升燃烧室技术分析

关注我们,了解更多行业资讯与报告~

作者简介

甘晓华

甘晓华,1957年1月12日出生于江西进贤,航空发动机专家,中国工程院院士,空军研究院航空兵研究所高级工程师,清华大学航空发动机研究院院长。

甘晓华于1982年从南京航空航天大学毕业;1985年获得北京航空航天大学硕士学位,之后进入空军某研究所工作;1989年获得北京航空航天大学博士学位;2004年担任空军装备研究院总工程师;2011年当选为中国工程院院士。

甘晓华长期从事航空发动机技术和发展研究。

摘要

随着先进军用航空发动机推重比要求的不断提高,主燃烧室向更高温升方向发展。本文基于高推重比航空发动机主燃烧室的主要特征与面临的技术挑战,综述了多旋流燃烧、中心分级燃烧、驻涡燃烧和可变几何燃烧等四类高温升燃烧组织的工作原理和发展现状,分析它们的技术优势及挑战。

就当前高油气比燃烧室来说,多旋流燃烧与中心分级燃烧是主要发展方向,但随着燃烧室油气比的持续提高,燃烧组织技术将面临更大技术挑战。通过综合分析,作者提出同心圆分区燃烧也可能是一种值得研究的适合更高油气比燃烧室的优选燃烧组织模式。

1 引言

制空权是现代战争空中行动的前提条件,战斗机作为夺取制空权、保证空中优势的关键角色,其发展与需求得到了各军事大国的高度关注。未来战斗机的发展趋势是多用途和宽包线,要求具有高性能、高可靠性、长寿命、低油耗、低全寿命费用等特点,以满足战斗机的高超声速巡航、远距离作战以及高机动性与敏捷性等要求[1-3]。

新型战斗机的发展需要配装高性能发动机,发展战斗机动力的一个重要目标是追求高推重比,推重比是衡量战斗机发动机综合性能水平的一个重要指标,也是新一代发动机主要追求的性能指标之一。从循环参数优化结果看,相较提高发动机压比,提高涡轮进口温度是提高推重比最直接而有效的办法[4-7]。涡轮进口温度的提高则要求新设计的燃烧室比当前技术水平燃烧室具有更高的温升(ΔT)能力。

如图1[1-3,8]所示,典型三代机F15发动机F100的涡轮前温度1600~1700K,燃烧室温升850K;四代机的F119的涡轮前温度1850~2000K,燃烧室温升1200K;到了五代机的F135,其涡轮前温度提高至2000~2260K,燃烧室温升增大至1350K;据预测,下一代战斗机动力的涡轮前温度将高达2400K,燃烧室温升则在1600K左右[9]。可见,高温升已经成为了新一代发动机燃烧的重要技术特征之一。

Fig.1 Fighter generations and characteristics of its aero engine and combusto

欧美各国在IHPTET[10-12],VAATE[8,13-14],ACME[15],AMET[16]等航空发动机发展计划支持下,高推重比发动机与高温升燃烧室相关技术得到快速发展。

但它在发展的同时遭遇巨大技术挑战:高温升燃烧室的总油气比和释热率很高,受限于涡轮材料的耐热性,要求更低的燃烧室出口温度分布系数;高温升燃烧室的容热强度较大,带来可见冒烟、壁面冷却等方面的技术挑战[4,17-18];同时高温升燃烧室要求在高低工况下均需要有令人满意的操控性能,为防止冒烟,通常调整燃烧室流量分配,增大头部气量以降低设计点工况主燃区油气比,但在低工况下,主燃区由于气量占比大,容易产生贫油熄火或燃烧不稳定的现象,熄火油气比远高于燃烧室一般熄火油气比0.005[4],如何兼顾慢车状态不熄火与大工况不冒烟是高温升燃烧室面临的基本挑战。

为应对挑战,发展高温升燃烧室的技术途径之一是追求耐更高温的材料、更先进的冷却设计技术和更精准的出口温度调控技术,保证燃烧室火焰筒与喷嘴的耐温能力与耐久性。另一技术途径则是发展先进的燃烧组织技术,运用燃烧室空气动力学和湍流燃烧原理,有机协调空气流动和燃油分布,组织成最佳的油气分布和油气比,实现按需可控燃烧。在各项发动机计划的支持下,出现多旋流燃烧、中心分级燃烧、驻涡燃烧、可变几何燃烧等高温升燃烧组织技术。

本文针对典型的高温升燃烧组织技术,力求阐清原理、阐明特征、归纳出优劣性,并对未来燃烧室的高温升燃烧组织技术的发展趋势做出预测,为新一代高温升燃烧室的设计研发提供参考。

2 多旋流燃烧

2.1 工作原理

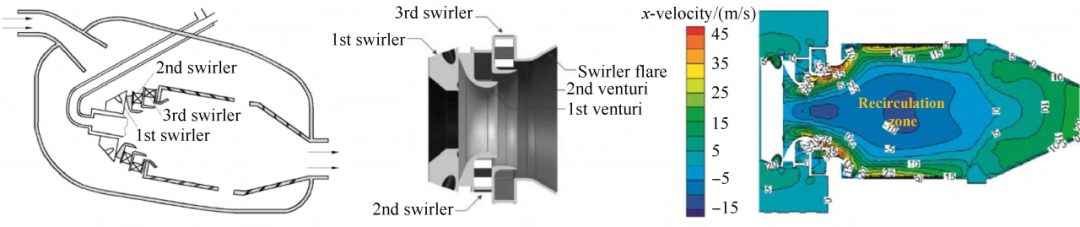

多旋流燃烧技术是一种利用多个旋流器组合对空气进行分级的燃烧组织模式。图2[19-20]就是依靠三级旋流器来组织空气的分级,一方面分配空气,使得空气按照目标需求分三个梯次进入燃烧区,实现空气与油雾的分级混合和燃烧组织;另一方面,旋流器使流动旋转产生局部的离心力,形成负压力梯度的中心回流区,在合理设计组合旋流数的条件下,可产生符合燃烧目标需求的复杂旋转流场,从而增强燃料与空气的混合,缩短火焰长度,实现宽稳定范围燃烧。

Fig.2 Multi-swirl combustor schematics and flow characteristics

在多旋流燃烧技术中,其中内旋流器,又称第一级旋流器,主要功能是快速掺混油雾,并要求出口局部微富油以拓宽熄火边界;而外部旋流器,如图2所示的第二级和第三级旋流器,主要功能是组织燃烧空气以满足头部燃烧空气占比增大的需求,通过强化油气掺混,实现中、高工况的高效燃烧和消除可见冒烟的双重目标。多旋流燃烧是具有工程应用价值的先进高温升燃烧室设计方案之一。

2.2 技术进展

目前典型的多级旋流燃烧方案包括双级旋流和三级旋流组织模式,部分学者也对四旋流头部燃烧室展开了研究。对于多旋流燃烧组织模式,各旋流器的流量、旋流数、旋向、喷雾与旋流器的相互作用型式等是其燃烧室性能的主要影响因素。因此,当前针对多旋流燃烧技术的研究,主要集中在采用试验或数值方法研究多级旋流器头部设计参数对燃烧室内部流场的影响,分析头部设计参数与燃烧室的冷态或者热态性能之间的关系。

在高温升双旋流头部燃烧室的研究方面,内外旋流器的不同设计参数组合是双旋流头部的关注重点。国际上有较多研究,其中Lang等[21](图3(a)),程明等[22]、Karuppannan等[23](图3(b)),曾青华等[24-27]分别就旋流器类型组合(轴向旋流器、径向旋流器),旋流器进气量与旋流数,旋流器与文丘里管的收敛面积比,双旋流器的内外旋向组合等设计参数对主燃烧室的内部流场或燃烧性能展开了研究,对高温升双旋流燃烧室的头部设计进行了探索并提供了相关技术经验。

Fig.3 Several typical high temperature rise multi-swirl combustors

在高温升三旋流燃烧室的研究方面,Kawano等[28]在HYPR项目的航空发动机中采用了三旋流燃烧室结构(图3(c)),对壁面温度、出口温度分布以及点熄火等燃烧室性能进行了试验分析,验证了该结构作为高温升燃烧室方案的可行性。国内袁怡祥等[29-31]较早开始了三旋流高温升燃烧室(图3(d))的探索,分析了燃烧室头部旋流度、旋向组合、进气面积等设计参数对贫油熄火边界与冒烟性能的影响。

彭云晖等[32-33](图3(e)),丁国玉(图3(f))等[20,34-36]分别就旋向组合、油气比及进口参数对燃烧室主燃区流场、贫油熄火、点火、燃烧效率等性能影响开展了研究,初步总结了高温升主燃烧室的设计规律,为三旋流燃烧室的设计与工程应用提供了重要指导依据。

许全宏等[37]、李锋等[38]分别对比了三旋流与双旋流燃烧室的冒烟、贫油熄火性能与燃烧特性,其研究表明,三旋流燃烧室能够满足高温升燃烧效率的要求,具有更高的总压恢复系数、更低的出口温度分布系数和径向温度分布系数,同时贫油熄火与冒烟性能也有所改善。

由此可见,三旋流燃烧组织模式较双旋流燃烧组织模式在高温升燃烧室的应用中具有更好的适应性,是高温升多旋流燃烧室主要的研究方向。

部分学者也开展了四旋流头部燃烧室的研究,比如罗卫东等[39]针对高温升燃烧室设计需求,提出了高温升四级多旋流燃烧室设计方案(图3(g))。该结构在紧凑型设计、减轻发动机重量和可靠性等方面表现出较大潜力,但相比于三旋流燃烧室的燃烧效率、总压恢复系数有所不足[40]。

2.3 技术优势与挑战

从多旋流燃烧组织技术的研究进展中可以看出,该方案通过多级旋流器的设计实现较宽的稳定工作范围与高效的油气掺混,其主要优势是前期有大量技术研发积累,具有轴向长度短、燃烧效率高等基本优势,是现役燃烧室基于改良途径应用于高温升环境下的有效思路。

但该燃烧组织技术并没有从原理上根本解决高温升燃烧室大工况冒烟与低工况易贫油熄火的基本矛盾,是一种“凑合”的燃烧室设计[41],这必然大大增加其燃烧室头部的设计难度,具备宽稳定工作范围的头部设计成为了多旋流燃烧室的主要设计挑战。

3 中心分级燃烧

3.1 工作原理

中心分级燃烧是基于燃油分级思想的一种高温升燃烧组织技术。中心分级燃烧一般也采用多旋流头部,但与多旋流燃烧的本质区别在于中心分级燃烧采用了燃油分级技术,通常由中心值班级与同心环绕的主燃级构成,见图4[42-43],值班级通过燃油与空气掺混帮助点火与低工况时所需的燃油雾化质量以及满足点火、贫油稳定燃烧等设计要求所需的流场特征,主燃级在大工况时进行供油,实现高效均匀燃烧,主燃级与值班级可以通过流场、喷雾场与温度场的匹配实现高油气比燃烧。中心分级燃烧从原理上解决了高温升燃烧室设计所面临的基本矛盾,是目前研究最多的高温升燃烧组织技术方案。

Fig.4 Centrally-staged combustor schematics and flow characteristics

3.2 技术进展

中心分级燃烧组织模式同样包括双旋流燃烧组织模式与三旋流燃烧组织模式,其研究重点除了关注旋流器类型、旋向、旋流数等设计参数,还关注主燃级和值班级燃油雾化和混合的型式、主副级燃油流量的分配、喷嘴与旋流器的相互作用型式等对燃烧室内部流场与燃烧性能的影响规律。

在双旋流中心分级燃烧室的研究方面,邱伟等[44-46]提出了一种中心分级双级旋流多点喷射直接混合燃烧室(TAMDIM)(图5(a))。该燃烧室采用两级旋流,值班级采用富油直接喷射,主燃级采用富油多点喷射直接混合燃烧模式,以保证高温升燃烧室低工况稳定性和高工况高效燃烧,并开展了相关试验研究,得到了冒烟、贫油熄火、燃烧效率等特性结果,获得了燃油分级对贫油熄火特性的一般影响规律,获得了TAMDIM高温升燃烧室的慢车分级供油策略。

常峰等[47]提出了一种主副模燃烧分区的单管燃烧室(图5(b)),对慢车与设计工况进行了数值研究,获得了该燃烧室的速度场与温度场分布特性。刘威等[48]在常压下针对在不同进气速度以及旋流器几何参数下中心分级燃烧室(图5(c))贫油熄火特性进行了试验研究与数值模拟获得了在一定条件下的贫油熄火规律。

在三旋流中心分级燃烧室的研究方面,Kress等[49]较早地提出了一种中心分级的多旋流头部燃烧室(图5(d)),并通过扇形段试验研究该超高温升燃烧室的性能。结果表明其具有在大工况下燃烧效率高和低冒烟、宽稳定工作范围的性能。

Mongia[50]在设计温升为1650K,油气比为0.055的燃烧室中采用了中心分级组合式喷嘴(图5(e)),其值班级采用压力雾化喷嘴,主燃级采用预膜式喷嘴,其研究表明中心分级燃烧室是一种具有前途的高温燃烧室解决方案。

李锋等[39,51-52]对其组合喷嘴进行了技术跟踪研究,详细研究了其组合喷嘴与其它旋流喷嘴的性能对比,参考设计了类似的组合喷嘴(图5(f)),对其应用于油气比0.045,温升1360K的燃烧室性能进行了研究,能够满足温升要求且出口温度分布系数可以达到0.137,结果表明中心分级燃烧组织模式能够满足未来燃烧室高温升的发展需求。

马德鹏等[53]探究了旋流器主副模叶片安装角对高温升燃烧室性能的影响,得到了叶片安装角对燃烧室油气掺混、温升、压损与出口温度分布的影响规律。众多学者通过PIV试验或大涡模拟等仿真方法对中心分级燃烧室的流场特征开展了研究,为中心分级燃烧室的贫油熄火极限预测提供了方法[54],揭示了主燃级与值班级之间的流场相互作用[43,55],分析了头部流场的结构特征以及旋流数对内部流场的影响规律[56]。

在低排放、低污染燃烧室领域,中心分级燃烧技术目前已经得到应用,如GE公司和古德里奇航空航天公司合作开发的三环研究旋流器(TARS)燃烧室[57](图5(g)),GE公司的双环预混旋流器(TAPS)燃烧室[58](图5(h)),罗罗公司的LeanBurn燃烧室[59],日本JAXA研究所的低污染燃烧室[60],北航的TeLESS燃烧室[61](图5(i))等。还有许多学者与研究机构也对这些燃烧室构型进行了相应的研究,得到了较多的研究成果与技术积累。

尽管低污染燃烧室与高温升燃烧室在设计要求上有所不同,但低污染燃烧室与高温升燃烧室在头部气量占比大、满足不同工况下稳定燃烧、出口温度场分布均匀等方面有相同的特征,因此低污染中心分级燃烧技术的研究成果对高温升中心分级燃烧室的设计与工程应用具有一定的指导意义,有力推动了中心分级燃烧组织模式在高温升燃烧技术的基础研究与工程应用。

Fig.5 Several typical centrally-staged combustors

3.3 技术优势与挑战

中心分级燃烧从原理上解决了高温升燃烧室大工况无可见冒烟与慢车贫油熄火的基本矛盾,能够实现燃油与空气的快速掺混和高效燃烧,可有效缩短燃烧室的长度和只需要更少的掺混与冷却气量来保证出口温度分布品质。

目前,中心分级燃烧室在商用航空发动机中已经得到工程应用。这表明中心分级燃烧技术已经具有很高的技术成熟度。随着军民通用设计研发潮流的兴起,可以预见,中心分级燃烧将会在未来高温升燃烧室设计中发挥重要的作用。

中心分级燃烧室同样面临着复杂头部设计这一技术挑战。在无主燃孔的条件下如何对高温升燃烧室的流场、油气掺混进行有效和合理的组织,合理控制燃油在燃烧室内的分区燃烧,其中的技术关键就是中心分级燃烧的复杂头部设计。

此外,中心分级意味着更多的燃油喷嘴数量,增大了燃烧室质量,在径向尺寸上增大了燃烧室的设计难度,且值班级与主燃级在不同工况工作下保证稳定高效的燃烧增大了燃油分配的控制难度,这些都对中心分级燃烧室的设计与工程应用提出了挑战。

4 驻涡燃烧

4.1 工作原理

驻涡燃烧室(Trapped Vortex Combustor,TVC)是一种利用燃烧室内驻涡腔实现火焰稳定的创新型燃烧组织方案,具有结构简单、质量轻、燃烧稳定强、燃烧效率高等特点,是目前潜在的具有发展前景的设计方案之一。

典型的驻涡燃烧室的结构如图6所示,采用了分级分区燃烧设计,其燃烧区域包括驻涡区与主流燃烧区,驻涡区为值班级,通过合理组织进入驻涡区内的空气,使驻涡区内形成稳定的旋涡流动结构,同时供入燃油,由于值班级内旋涡驻定,因此值班级在各种工况下都可以稳定燃烧;主燃级空气通过头部的周向分流钝体/径向联焰板组合结构流入燃烧区,周向分流钝体起分流、强化掺混及火焰稳定的作用。小工况时驻涡区单独工作,主燃区不供油。大工况时主燃区与驻涡区同时供油,可以实现分区燃烧。

Fig.6 Working principle of TVC

4.2 技术综述

驻涡燃烧室的方案最早是在美国IHPTET计划中提出的,其目的是将驻涡火焰稳定技术作为高温升燃烧技术应用到推重比15~20一级的军用航空发动机核心机上,驻涡燃烧室的发展历程如图7所示。文献[62-64]设计出了第一代驻涡燃烧室,由前体(Forebdoy)、后体(Afterbody)及中心体(Centerbody)组成(图7)。

Fig.7 Development of TVC

中心体由两个同心圆管组成,并分别与后体燃料腔及空气腔连接。该模型的燃料(丙烷)与空气采用非预混方式从凹腔后体供入,并在凹腔内形成回流区以稳定火焰。Hsu等对该模型展开了系列研究,表明了它在贫油熄火性能、燃烧效率以及污染物排放方面都具有较好的性能。

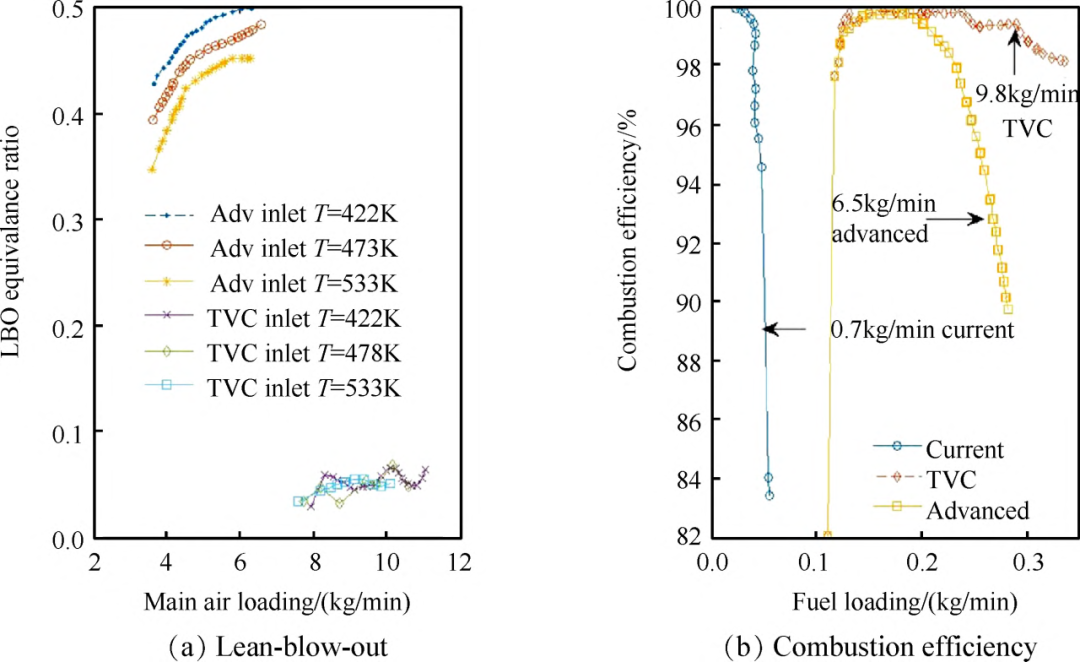

在第一代模型的基础上,GE公司联合美国空军研究实验室(AFRL)开发了单管轴对称结构的第二代驻涡燃烧室[65],它将凹腔从内侧移至外侧,使凹腔与主流分别形成驻涡区与主流燃烧区。第二代模型的贫油熄火极限与燃烧效率与先进(Advanced)多旋流燃烧室的比较情况如图8所示,由图可知相较于多旋流燃烧室,第二代驻涡燃烧室具有更广的稳定工作范围,特别是贫油熄火极限远远低于多旋流燃烧室[65-66]。

Fig.8 Variation of lean-blow-out (LBO) and combustion efficiency for 2nd generation TVC with comparisons with multi-swirlcombustors[65]

在第二代模型的基础上,GE联合AFRL开发了以酒精及JP-8为燃料的第三代驻涡燃烧室,它是基于环形燃烧室特点设计的驻涡燃烧室矩形模型。该模型主要的研究内容是针对驻涡区的油气组织方案进行参数化研究,共研究了19种油气组织方案,通过对比得到了两种最优方案。研究结果证明了第三代驻涡燃烧室较好的燃烧稳定性与燃烧效率[65-67]。

在第三代之后,GE公司和美国空军莱特实验室联合开展了第四代驻涡燃烧室扇形试验件的设计和试验验证,试验件采用了气膜冷却、冲击冷却和发汗冷却复合冷却方式。第四代模型有主流双通道和主流三通道两种结构,试验结果表明双通道方案的性能更好。第四代驻涡燃烧室模型在油气组织方面对凹腔及主流的燃油与空气进行了预混,对主流的油气组织进行了优化。优化方案的燃烧效率在99%以上的工况较现有旋流燃烧室拓宽了40%,且在降低NOx排放方面也取得了较大的成果[65,67-69]。

1998年,GE公司通过其在莱特-帕特森空军基地研究实验室的模拟试验研究,验证了驻涡燃烧室扇形试验件具有应用于军用航空发动机、民用航空发动机和地面燃气轮机的巨大潜力。2007年4月,GE公司完成了第1台全环形驻涡燃烧室试验件的验证性试验,另按计划,2008年还将完成第2个全环试验件,并开展燃烧试验,但至今没有相关资料报道[70]。

近些年来,国内许多学者也针对高温升的驻涡燃烧室开展了许多研究。何小民等设计了如图9所示的油气比设计点为0.04的高温升驻涡燃烧室油气组织方案,它采用了双涡流动结构,凹腔空气分别从凹腔前壁底部及凹腔后壁中部供入,燃油采用离心喷嘴从凹腔前壁进气位置供入。

Fig.9 High temperature rise TVC

从实验结果来看,该高温升驻涡燃烧室模型在常压条件下贫油熄火油气比达到0.0042,燃烧效率在两级供油的条件下达到96.8%~99.8%,OTDF变化在0.14~0.18之间。模型验证了采用离心喷嘴作为高温升驻涡燃烧室供油方案的可行性,然而模型的油气组织方案仍需要进一步优化[71-74]。

林宏军等[75-76]针对双驻涡腔的驻涡主燃烧室进行了理论研究和模型试验验证,针对高空低压、低温的苛刻工作条件下驻涡主燃烧室的综合性能,进行了相应的理论分析和试验研究;设计了接近工程应用的驻涡主燃烧室扇形试验件,研究了驻涡燃烧模式下的空气分配、燃油供给和油气掺混对其燃烧性能的影响,在0.037的较高油气比的试验条件下,扇形试验件的总压力损失在3%以内,燃烧效率在99%以上。

由于驻涡燃烧室的稳定性与燃烧效率受凹腔大小的限制,同时因射流燃烧在油气高效快速掺混方面存在较大不足,驻涡燃烧室的研究方向正在由双凹腔驻涡燃烧向单凹腔驻涡燃烧、由凹腔支板类型向旋流凹腔驻涡方向发展,一些新型的驻涡燃烧概念如单凹腔驻涡燃烧室[77-79]能够实现在相同头部高度增加凹腔容量、延长驻涡时间、提高燃烧效率、简化燃油系统;旋流驻涡燃烧室[80]将旋流器与驻涡燃烧室头部进行一体化设计,整合了旋流燃烧室与驻涡燃烧室的优势,兼顾了燃烧稳定性强与油气掺混效果好的优势。

目前许多学者对这些新型驻涡燃烧概念进行了相关研究,获得了油气匹配、旋流器参数等对燃烧室性能的影响规律,但并未在高油气比条件下开展研究,距离高温升燃烧室的工程应用仍有一段距离。

4.3 技术优势与挑战

驻涡燃烧室基于凹腔驻涡的分级分区油气组织,在结构紧凑、总压损失、燃烧效率、污染物排放以及并且尤其是贫油燃烧稳定性方面表现出了卓越的性能,在高油气比燃烧室的工程应用上是一种具有前景的燃烧室方案。

驻涡燃烧室在高油气比工作条件下的主要技术挑战是驻涡腔的热防护与大工况下火焰长度与出口温度场均匀性问题[81]。驻涡燃烧室的值班级包裹着火焰,空腔壁面温度很高,驻涡腔的热防护变得较为困难。同时驻涡燃烧室是在高速射流中组织燃烧,在大工况下燃油难于在较短的燃烧室内燃尽,因此燃烧室的轴向长度的要求会更长。

另外驻涡燃烧室中由于没有旋流器帮助高效掺混,会使得燃油与空气的混合效率很低,出口温度场变差。因此在高油气比工作条件下,驻涡燃烧室必须要在短长度均匀燃烧与空腔热防护的关键技术上得到突破。因驻涡燃烧室所面临的技术挑战,目前驻涡燃烧组织方案在高温升燃烧室上并未得到工程应用。

5 可变几何燃烧

5.1 工作原理

可变几何燃烧室(Variable Geometry Combustor,VGC)的工作原理是通过改变燃烧室内重要位置结构,对进入燃烧室的气流进行灵活的分配,使燃烧室在任意工况下都能发挥最佳的性能。

目前,采用可变几何技术的主燃烧室一般有三类(图10),第一类是在燃烧室头部增加可变几何气流分配器,气流分配器由液压系统驱动,通过纵向移动来改变进口横截面积,控制进入主燃区的空气量。在低工况下,气流分配器将较少的气量分配给头部,保证了主燃区较高的油气比与较低的流速,具有较高的燃烧效率与稳定性。

Fig.10 Three types of VGC

随着功率的增加,气流分配器不断提高进入头部的空气量,控制主燃区当量比,避免可见冒烟[82]。第二类是通过调整旋流器的叶片角,来控制进入主燃区的气量与油气的掺混,通过旋流器叶片角的改变适应不同功率下的主燃区当量比要求。第三类是通过改变火焰筒壁面进气孔的大小来改变气流分配。

5.2 技术综述

在带有变几何气流分配器的燃烧室研究方面,Li等[82]提出了一种典型的可变几何燃烧室结构,其气流分配器是一种可以转动的挡流板,液压驱动的执行机构能驱动气流分配器向前或向后移动,以改变横截面积比,从而改变主燃区的空气流量比,研究表明,该燃烧室可以显著降低发动机在地面或近地面运行条件下的排放,并在高空巡航时产生的排放水平与常规构型的燃烧室相似。

Sanborn等[83]对一种高温升回流可变几何燃烧室展开了研究,对燃烧室帽罩开闭、喷嘴开闭个数等结构进行调节,进行了海平面点火、空中点火、贫油熄火与燃烧性能的测试,结果显示各项性能参数都符合设计要求。何小民等[84]将可变几何技术与驻涡燃烧技术相结合,设计了一种可变几何单凹腔驻涡燃烧室,通过改变凹腔前进气槽的开度,改变凹腔的局部当量比,从而使燃烧室内的油气达到最佳匹配,满足发动机全工况的要求。

在通过改变旋流器叶片角来实现气流分配调整的研究方面,GE公司针对CF6-80发动机开展了可变几何燃烧室的研究,该结构的第二级旋流器可以旋转调节,使小工况下进气量较小,大工况下将旋流器全部打开,增加头部进气量。试验证明该燃烧室的贫油熄火极限可达0.0045[4,85]。

徐国平等[86]对一种几何可变径向旋流器,开展了对其流量特性和流量系数、流阻特性和流阻系数、压力损失以及旋流数的实验研究。李长林等[87-88]提出了一种可变几何径向旋流器并进行了流量特性及流量系数的研究,给出了一种可变几何旋流器开度特性的计算方法,能够根据不同的流量分配与燃烧稳定性的需要进行优化设计。

在通过改变火焰筒进气孔面积大小来实现气路分配的研究方面,Lohmann等[89]设计了火焰筒大孔面积可变的主燃烧室结构。该方案通过调节蝶阀调节流量分配,使燃烧室在各工况下都能获得最佳当量比,可满足各种工况下主燃烧室的燃烧性能和排放要求。Mongia[50]提出了一种应用于高油气比的变几何燃烧室,该燃烧室通过调节外环壁面的孔面积调节燃烧室的流量分配,从而在不同的工况下调节燃烧室的性能。

5.3 优势与技术挑战

可变几何技术从理论上可以在航空发动机的全工况下通过头部流量调配实现头部最佳当量比,从原理上实现了大工况无可见冒烟与慢车状态不易熄火的要求,可以实现高温升燃烧室高效、稳定、低排放的燃烧。

但可变几何燃烧室的弊端也很明显,首先是控制系统更为复杂,制造成本更高,可变几何燃烧室涉及的学科多,且机械结构复杂,引入可变几何结构肯定会引入更加复杂的机械以及控制问题,实施起来技术要求高、难度大、成本高。

由于可调机构与控制系统等部件的加入,可变几何燃烧室较常规燃烧室质量更重,同时,可变几何结构在高温环境下容易发生变形、烧蚀等问题,如何保证可调机构在高温环境下长寿命不失效是发展变几何高温升燃烧室主要的技术挑战之一。目前来看,因其结构复杂性与难以克服的技术挑战,变几何燃烧室在高温升燃烧室中的工程应用仍有较长的距离。

6 同心圆分区燃烧

现有的不同概念的燃烧组织方案应用于高温升燃烧室设计有着各自的优缺点,总结如表1所示。表中所述的四类燃烧组织模式都是通过燃油或者空气流量调配控制燃烧室头部主燃区的当量比,使燃烧室在大工况工作中不出现可见冒烟,在慢车状态下不易熄火。

多旋流燃烧组织技术与中心分级燃烧组织技术在设计经验、技术成熟度、研究成果、燃烧性能方面具有较大的优势,是目前高温升燃烧室工程应用的主要思路,但随着燃烧室油气比的继续增大,这两类燃烧组织模式遇到的技术挑战也越来越大;可变几何燃烧室与驻涡燃烧室因其面临的各类关键技术挑战,离工程应用仍有一定的距离。

通常认为,高温升燃烧室火焰筒油气比将高于0.046,并且未来发展呈现增大趋势。随着材料、冷却等技术的发展,可以预见新一代高温升燃烧室火焰筒油气比将达到0.051,未来有望达到0.062。由于头部供油量的增大,头部燃油的燃烧必然消耗更多空气,也就是说,随着燃烧室油气比的不断提高,需要更多的空气从火焰筒头部进入主燃烧区参与燃烧。

比如,Bahr[4]给出数据,现役F101燃烧室油气比约0.03,主燃区空气占比为36.4%,而改进型F101把燃烧室油气比提高至0.047,则主燃区的空气占比达到55.9%。可以预见,火焰筒在达到某临界油气比之后,燃烧室供入的空气可能仅能够满足燃油的燃烧和火焰筒壁的冷却,这意味着火焰筒必然要取消主燃孔和补燃孔,甚至可能取消掺混孔。此情况下火焰筒头部的燃烧组织模式势必变得更加复杂和困难。

鉴于上述讨论的四类燃烧组织模式在高油气比状况下面临艰难技术挑战,笔者认为一种新的燃烧组织模式——同心圆分区燃烧,值得研究,或许有可能成为新一代高温升燃烧组织的又一优选模式。如图11所示,同心圆分区燃烧是由相对独立的多个燃烧区构成,每个燃烧区包括喷油嘴和空气旋流器,喷油嘴雾化燃油形成油雾,旋流器提供旋转空气和用作火焰稳定器,两者组合实现油雾瞬间蒸发、油/气快速混合以及油气混合物在单元燃烧区的高效燃烧。

Fig.11 Concentric circle zoning combustion

同心圆分区燃烧在理论上可实现油和气的分布式燃烧,最大限度提升了油雾与空气的掺混能力和燃烧效率,同时通过调配单元燃烧区油路的开闭控制可实现对高低工况不同需求的满足。相较上述四类高温升燃烧组织,同心圆分区燃烧呈现新的特点:

(1)同心圆分区燃烧类似中心分级燃烧,但又存在显著不同。中心分级燃烧的值班级和主燃级在空间区域上存在重叠,值班级的角色是兼顾小工况和稳燃作用;而同心圆分区燃烧的各个燃烧区相对独立,都是燃烧室中的燃烧单元,相对独立的分区燃烧确保了按需可控燃烧性能的最大化,其基本原理是通过控制单元燃烧区的开闭来兼顾高低工况的性能需求和解决大工况无可见冒烟与慢车贫油熄火的基本矛盾。

(2)同心圆分区燃烧中喷油嘴通常不再是传统意义上的单独喷嘴,传统燃烧室头部由一个喷嘴与喷嘴外的旋流器组合设计,而同心圆分区燃烧则是由多个燃烧区对应的喷油嘴构成的组合,即组合式喷嘴。高性能组合式喷嘴要考虑燃油分级策略对燃烧室流场与燃烧特性的影响,要探究油路雾化结构的组合设计和燃油控制方法。

(3)同心圆分区燃烧的燃烧单元的总体结构尺寸要小,以满足多燃烧区技术的空间布局要求。同时旋流器通流面积要大,以适应大量空气的通过。

(4)同心圆分区燃烧的燃烧单元要有良好的综合性能。为实现油雾快速蒸发,要求喷油嘴雾化性能好,产生的油雾均匀,平均粒径小。为实现油/气的快速混合和稳定燃烧,要求空气旋流器的混合能力和稳焰能力强。

(5)同心圆分区燃烧把常规燃烧室上燃油和空气集中一处喷射变成了头部径向上的分布式喷射,既有利于扩大油雾与空气的接触面积,提升油气掺混速率,提高燃烧效率;也有利于缩小油雾穿透距离,缩短火焰长度,从而减短燃烧室的长度,有利于发动机整机的布局。

(6)同心圆分区燃烧的实现受限于燃烧空间大小。由于径向需要布置多燃烧区,因而径向空间大小影响该燃烧组织的实现。所以它一般适用于大型发动机,而在中小型发动机燃烧室组织设计上受到局限。

(7)燃烧单元的性能优劣是直接影响同心圆分区燃烧室性能的关键。所以小尺寸、高性能的燃烧单元的设计和加工是燃烧室实现同心圆分区燃烧的一大难点。

7 结束语

本文综述了多旋流燃烧、中心分级燃烧、驻涡燃烧、可变几何燃烧等四类主要的高温升燃烧组织模式,并预测同心圆分区燃烧有望成为未来的更高油气比燃烧室的燃烧组织模式。本文有关高温升燃烧组织技术的分析和预想可为新一代高温升燃烧室的设计研发提供参考。主要结论:

(1)多旋流燃烧方案是现役燃烧室基于改良途径应用于高温升环境下的有效思路。但面对火焰筒油气比的持续提高,燃烧室大工况冒烟与低工况易贫油熄火的矛盾越发突出。中心分级燃烧方案较多旋流燃烧方案进一步缓解了高温升燃烧室的基本矛盾,技术成熟度较高且已有工程应用。但随着火焰筒油气比的提高,其主燃级也承受高油气比宽范围变化所带来的技术挑战。

驻涡燃烧方案在结构紧凑、总压损失、燃烧效率、污染物排放以及贫油燃烧稳定性方面表现出优越性能。但驻涡腔的热防护、大工况下火焰长度和出口温度场均匀性问题是很大的技术挑战。可变几何燃烧方案从理论上可以在航空发动机的全工况下优化头部流量调配以实现最佳当量比,但它存在机械结构和控制系统复杂、制造成本高等明显弊端。

(2)同心圆分区燃烧可实现油雾与空气的分布式燃烧,最大限度增大油雾与空气的接触面积,提高油气的掺混速率和燃烧效率,也缩短燃烧火焰长度和减短燃烧室长度,还可以通过控制组合喷嘴不同油路的开闭来控制燃烧单元的开闭,以满足高低工况的不同性能需求,可在原理上可解决宽稳定工作范围的挑战。但受限于空间大小,它一般适合大型发动机的燃烧组织设计。

(3)从技术现状和发展趋势来看,可变几何燃烧与驻涡燃烧技术距离工程应用还有一定差距,中心分级燃烧和多旋流燃烧技术是当前乃至将来一段时间内高油气比燃烧室发展的重要技术路径。但是,从燃烧室温升发展的趋势来看,火焰筒油气比还将进一步提高,那么中心分级和多旋流燃烧技术可能陷入瓶颈,而从原理上,同心圆分区燃烧是值得探索的高温升燃烧组织的一种模式。

来源:《推进技术》,作者陈炫午、曾青华、甘晓华

GTF

2024

第十一届航空发动机和燃气轮机聚焦

大会暨展览会

2024年7月10-12日 | 中国·成都

(GTF品牌及系列会议logo标识)

合作&报名

【联系我们】

Jamey Wu(吴女士)

手机:+86 173 1712 3771 (同微信)

邮箱:jameyw@cdmc.org.cn

点击文末“阅读全文”,注册报名GTF2024